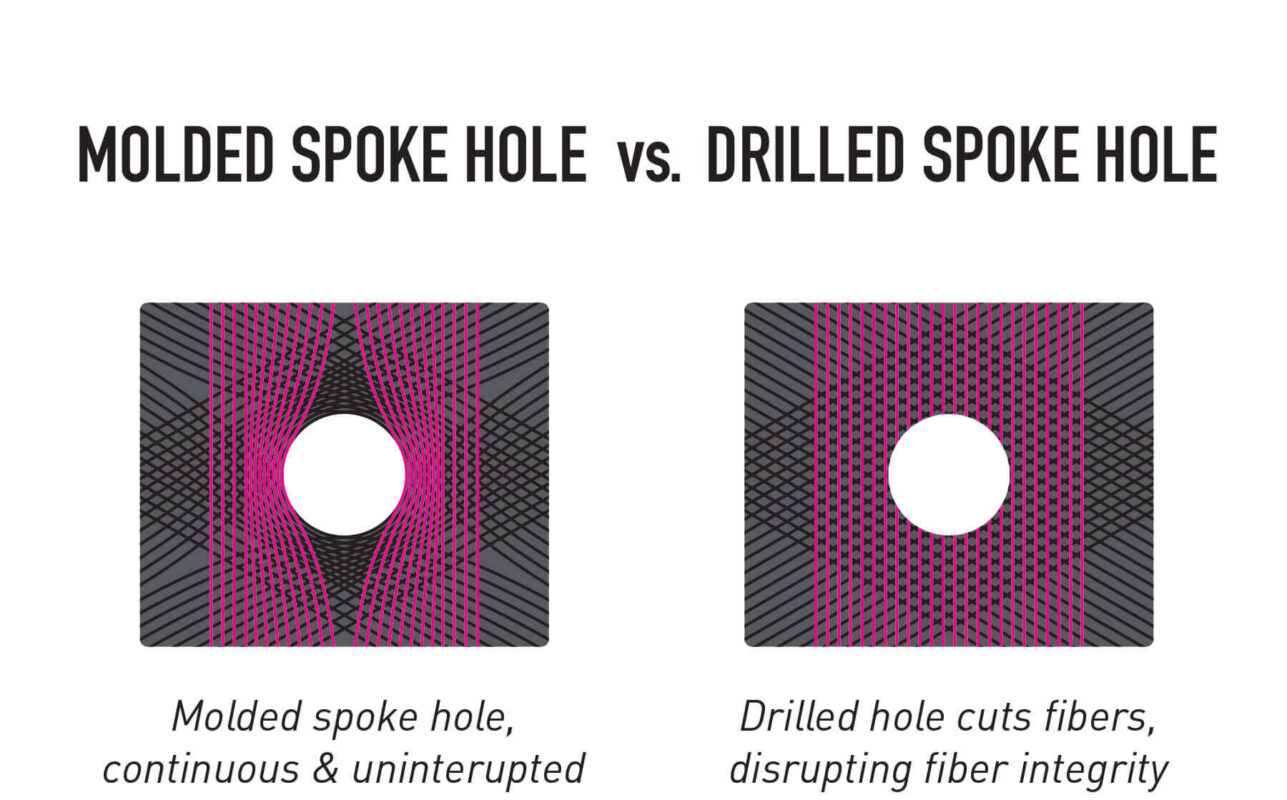

一般的にホイールを作る際に、カーボンが成形され焼かれた後に、ドリルでスポークホールや、バルブホールを作成します。

ドリルで穴を開けることにより、カーボン繊維を切断してしまい強度の低下を引き起こしてしまいます。

エンヴィが誇るモールド成形のスポークホール

エンヴィのリムは、スポークホールをモールド成形で作製しています。

ドリル加工では避けられないカーボンファイバーの切断を防ぎ、軽量かつ強靭な構造を実現。これがエンヴィのリムの高性能を支える基盤です。

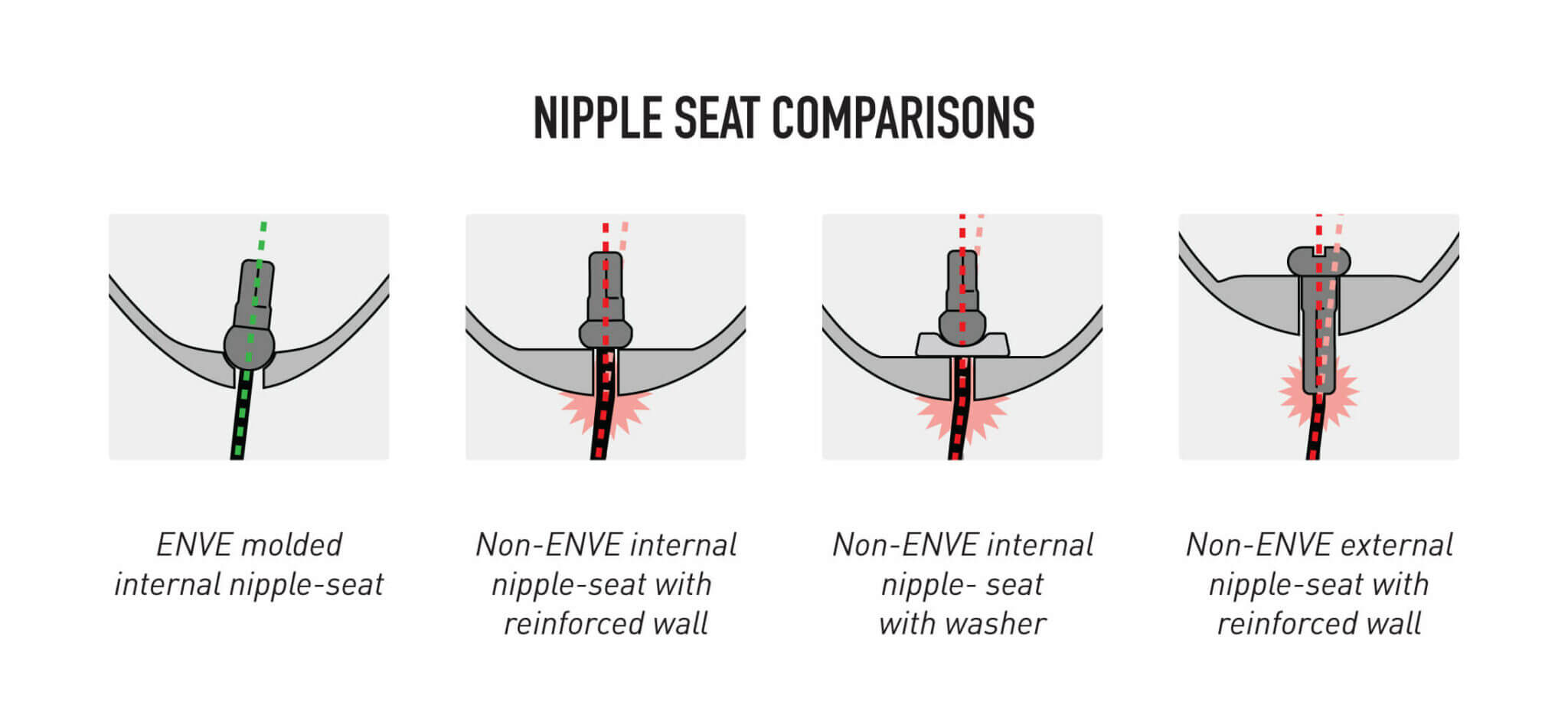

モールド成形の最大のメリットは、スポークとニップルの接触部形状を最適化できる点です。エンヴィは、ニップル接触部に円錐形状を採用することで、スポーク疲労を抑え、耐久性を向上。ホイール組み時の信頼性を大きく高めています。

繊維を傷つけない特許技術

一般的に、多くのカーボンリムブランドでは、焼き上げ後にドリルで穴を開けるため、カーボン繊維を切断してしまい、耐久性が落ちるためリムの内側(スポークホール側)の厚みが5mm〜8mm必要となってしまいます。

しかし、ENVEのリムは、焼き上げ前にスポークホールを開ける特殊な技術を採用しているため、カーボン繊維を切断することなく加工が可能となり、スポークホール側の厚みをENVEでは1.6mm程度に抑えることが可能となります。

この技術のおかげでSESは強度と軽量化を両立しています。

薄さが生む乗り心地と推進力

ロードギャップやねじれ、荷重によるしないりなどによりカーボンリムは、微妙に動いています。

リムは薄いほどしなやかで、乗り心地が良くなり、このしなやかさが推進力を向上させるとも言われています。

しかし、単に薄ければ良いというわけではありません。

リムがスポークテンションなどから常にストレスを受けているため、ストレスに耐える強度を維持しつつ、全体のバランスを保つ剛性が必要です。