世の中のホイールを含む多くの自転車パーツがアジアで製造されていますが、ENVE設立の2007年から現在でもSES4.5をはじめ「SESシリーズ」やMTBホイールの「Mシリーズ」。セカンドラインの「ファンデーションシリーズ」までENVEのホイールはアメリカで100%製造されています。

なぜENVEは「MADE IN USA」を続けているのでしょうか。

ENVEが「MADE IN USA」を続ける3つの理由

- 新しいアイデアを素早く取り入れられる

- 未来を見据えた製品開発

- 品質の安定・維持

ENVEが現在でも「MADE IN USA」を続ける理由は3つあり、

ライダーがよりよいライド経験を得られるため

に続けられています。

新しいアイデアを素早く取り入れられる

ENVEがアメリカで製造を続ける1番の理由に新しいアイデアを素早く取り入れられるというものがあります。

ENVEは、現実でのライド体験を根本にしており卓上や理論だけではなく現場でのフィードバックを重視しています。実際に出て来る製品のほとんどは、想定を超えておりスペックだけでは語り尽くせない良さがあります。

本社と工場が近いということはデザインの変更やカーボンレイヤリングの変更など新たに生まれたアイデアを約7日間でアイデアを形にすることが可能です。

そのため、

アイデア→試作品→テスト→修正→試作品2→修正…

と素早い製品開発を行うことが可能となり、数十、数百多い時には1,000本以上の試作品を作成し、よりよい製品を生み出しています。

未来を見据えた製品開発

1つ目の新しいアイデアを素早く取り入れられるにも通ずる部分もありますが、未来を見据えた製品開発が可能という点もMADE IN USAを続けている理由です。

2023年に現在のSESホイールが発表され、当時は25C-28Cが標準とされていましたが、1年後28C-30Cが標準となりました。そしてタイヤサイズが太くなると想像できていたのはENVEだけでした。

さらにフックレスチューブレスホイールを2016年にロードバイク界に持ち込んだのもENVEが初めて。

以降8年間。1,000回以上チューブレスタイヤ耐圧試験を行いISOの110%の基準値よりも高い、165%の基準値で試験の合否を出し、タイヤの互換表を作成しています。

それだけ先を見て開発し、他社よりも2,3歩先を行った製品開発を行っています。

ENVEは開発、製造、テストを行える「DAKE6」という空間を持っています。

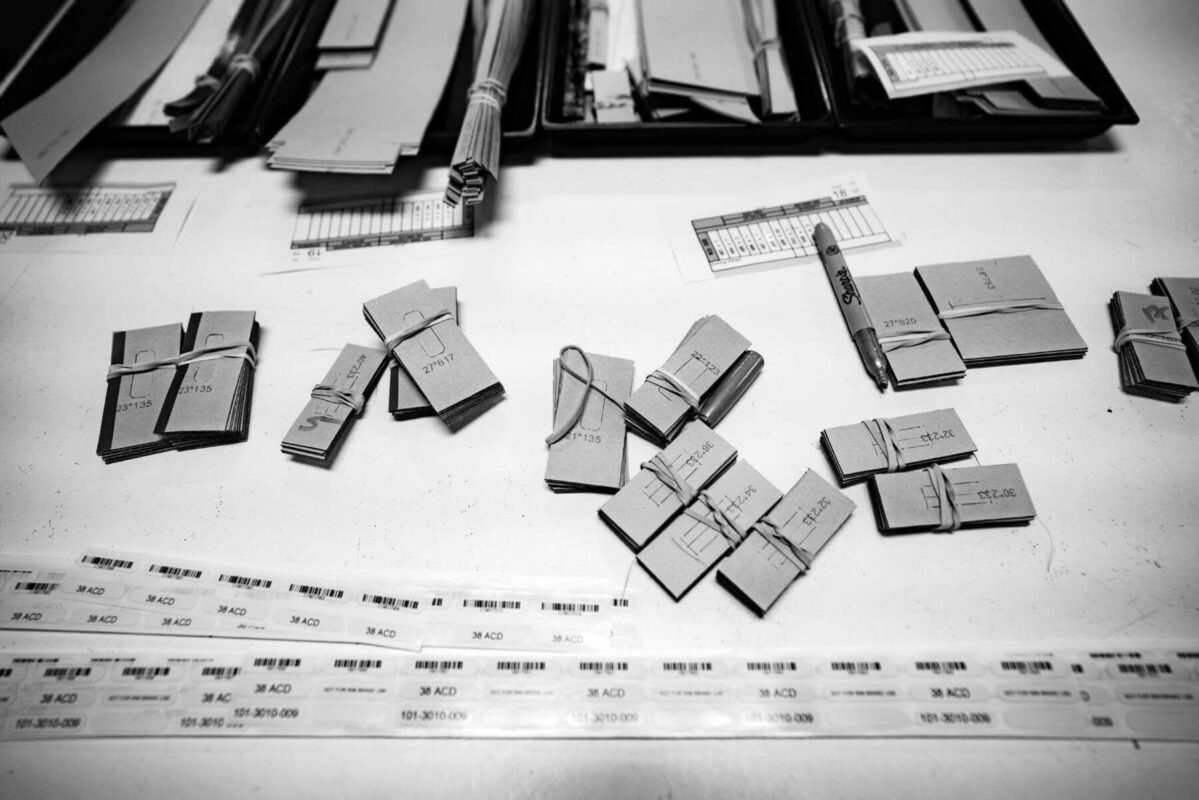

ここでは密かに開発中の製品にはこのデカールが貼られており、今後自転車界のスタンダードとなるかもしれないENVEの新製品が開発されています。

2024年ENVEは最大40Cまで入るFRAYと35CのSESタイヤを発表しました。

アメリカを中心にグラベルロードに太いロードタイヤを合わせる例も多く見られ、今後のスタンダードとなるかも知れません。

品質の安定・維持

ENVEのホイールはカーボンシートの切り出し、レイアップ、焼き上げ、組み上げ、デカール貼り、検品の工程を複数のスタッフにより手作業で行われています。

ホイール成型に関しては、プリプレグという炭素繊維に熱硬化性マトリクス樹脂を含浸させたシート状の中間材料を用途に合わせて角度を変えシートを金型に貼り付けて行きます。

一般的にカーボン製品は軽くて高剛性と言われ”カーボン”という素材自体に注目されています。

また様々なカーボンシートのサプライヤーが独自のカーボンシートの特徴を前に出し、よさをプレゼンをしますが、ENVEは、カーボンシート自体の特性ではなく貼り合わせる角度を調整することで特性にあったカーボン製品が作れると確信しています。

動画のように同じ素材を使用していても貼り合わせる角度を変えることで全く違った動きを見せます。

製作に関わるためには、6ヶ月に及ぶトレーニングを受ける必要があり、ホイールに関わるスタッフ全員がカーボンのスペシャリストとして生産に関わります。

そのため工程に少しでも問題がある場合、数日以内に問題を特定し解決が可能となります。

さらにENVEはホイールに関する多数の特許を持つので自社生産を行うことで知的財産の保護にも繋がっています。

ENVE ホイールの特許

一体ニップルホール/バルブホール

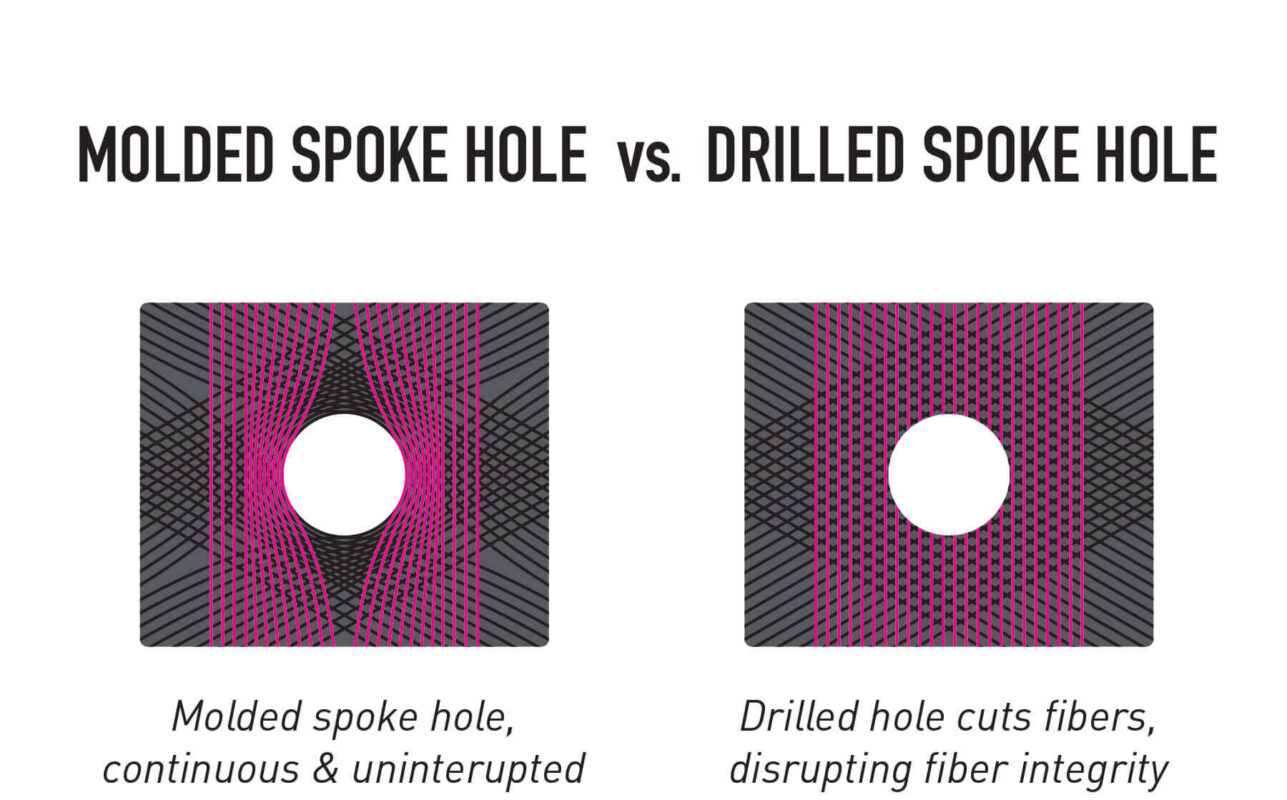

ENVEのホイールに使用されるカーボンは単一方向のシートを重ね合わせ生産されます。

通常カーボンホイールのニップルホールはリムが出来上がった後に、ドリルで穴を開けます。ドリルで穴を開けるとカーボン繊維が途中で切れてしまい強度が下がってしまいます。そして強度を保つために、ニップルホール側を厚くするなどし強度を保ちますが重量が増えホイールバランスも崩れてしまいます。

しかしENVEのホイールはあらかじめニップルホールを作成することで、繊維を切断することなく強度を保ち軽量にホイールバランスも崩さず製作することが可能です。

SESエアロダイナミクスシェイプ

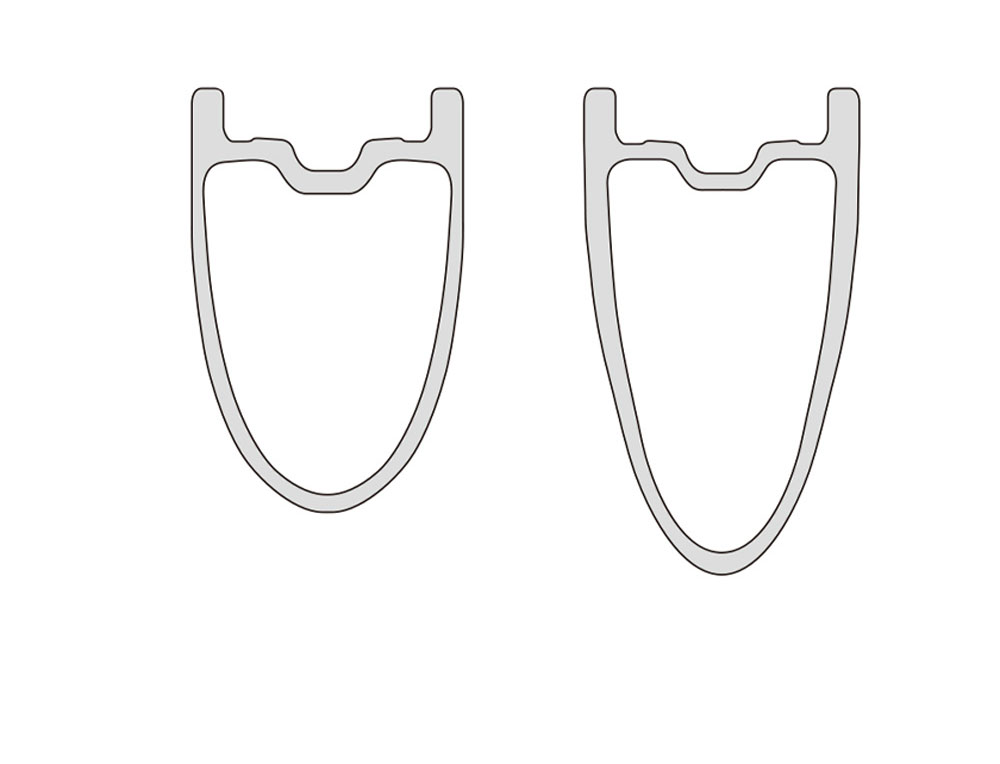

SESホイールの特徴でもある前後形状違いも特許となっています。

REAL WORLD FAST(現実世界最速)を目指し、ホイール単体の空気抵抗だけでなくバイクに設置された際に最速となるようENVE フレームのみならず複数のフレームでテストされています。

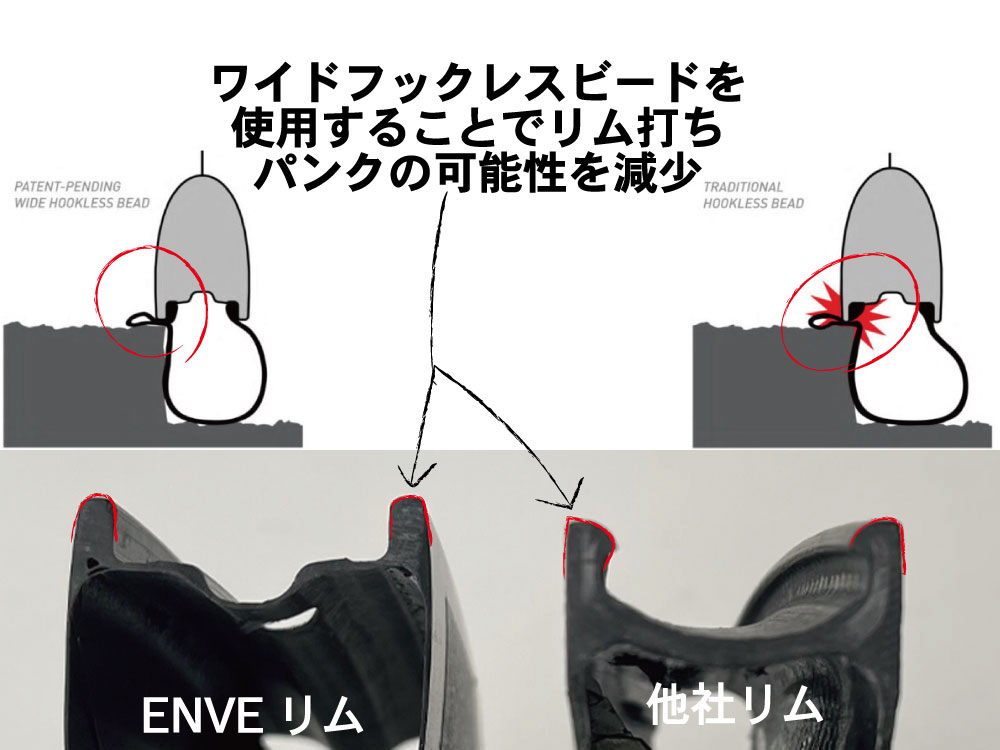

ワイドフックレスビード

フックレスビードがワイドになることにより、リム打ちパンクのリスクを下げることを達成。

乗り心地の良い低圧にしながら、リム打ちパンクのリスクを低減し、リム先端が強化され耐衝撃性も強化されています。

全てが繋がるENVE

現在では非常に珍しくなってしまいましたが、

アイデア→試作品→テスト→製品化→製造→出荷→カスタマーサポート

と企画から製作、購入後のアフターフォローまでENVE本社のあるアメリカ ユタ州 オグデンで完結するため、すべてが効率的でスピーディーです。

ホイールの製造をアジアで行えばコストを削減することは可能ですが、コスト削減だけが正しい選択ではないというのがENVEの考えです。

外部に頼ってしまうと、コストや、生産プロセス、品質など、どこかで妥協せざる得ない事が出てしまうと言います。

ENVEのスタッフたちも自転車が大好きで、よい製品を製作することが良いライドを行うために重要なことを知っています。UAEチームを含め現役選手、元プロレーサーや自転車が大好きなENVEスタッフのフィードバックにより妥協することなく「MADE IN USA」として強い信頼のあるENVEホイールが作られています。